Industrial cooling systems for factories in Vietnam need to be tailored to the specific needs of each industry, comply with international technical standards such as ASHRAE, CIBSE, and suit the country’s tropical climate. Choosing the right technology—whether water-cooled chillers, air-cooled chillers, NH₃, CO₂, glycol systems, or VRF—not only helps maintain production quality but also optimizes operational costs and lays the foundation for sustainable business growth.

1. บทบาทของระบบทำความเย็นในโรงงาน

ระบบทำความเย็นอุตสาหกรรมมีบทบาทสำคัญต่อการดำเนินการผลิต โดยเฉพาะในอุตสาหกรรมอาหาร ยา อิเล็กทรอนิกส์ วิศวกรรม และการแปรรูป ระบบนี้ช่วยควบคุมอุณหภูมิ ความชื้น และสภาพอากาศให้ได้ตามมาตรฐาน ซึ่งจำเป็นต่อการรักษาคุณภาพสินค้า ความเสถียรของกระบวนการผลิต และยืดอายุการใช้งานของเครื่องจักร

ภายใต้สภาพอากาศแบบร้อนชื้นของเวียดนาม การออกแบบระบบทำความเย็นต้องคำนึงถึง:

- ประสิทธิภาพการใช้พลังงาน (Energy Efficiency) ตามมาตรฐาน ASHRAE 90.1

- ความปลอดภัยในการใช้งาน (โดยเฉพาะในระบบที่ใช้ NH₃ หรือ CO₂ ตาม TCVN 6104-1 และมาตรฐาน NFPA)

- การปฏิบัติตามมาตรฐานอุตสาหกรรม เช่น GMP สำหรับอุตสาหกรรมยา, HACCP/ISO 22000 สำหรับอาหาร หรือข้อกำหนดด้าน ESD/cleanroom สำหรับอุตสาหกรรมอิเล็กทรอนิกส์

การออกแบบระบบที่เหมาะสมจะช่วยสร้างสมดุลระหว่างต้นทุนเริ่มต้น, ค่าใช้จ่ายในการดำเนินงาน, ประสิทธิภาพ และความทนทานในระยะยาว

2. ประเภทของระบบทำความเย็นที่ใช้กันทั่วไปในเวียดนาม

ขึ้นอยู่กับขนาดและลักษณะของโรงงาน ระบบทำความเย็นที่นิยมใช้งานมีหลากหลายประเภท ได้แก่:

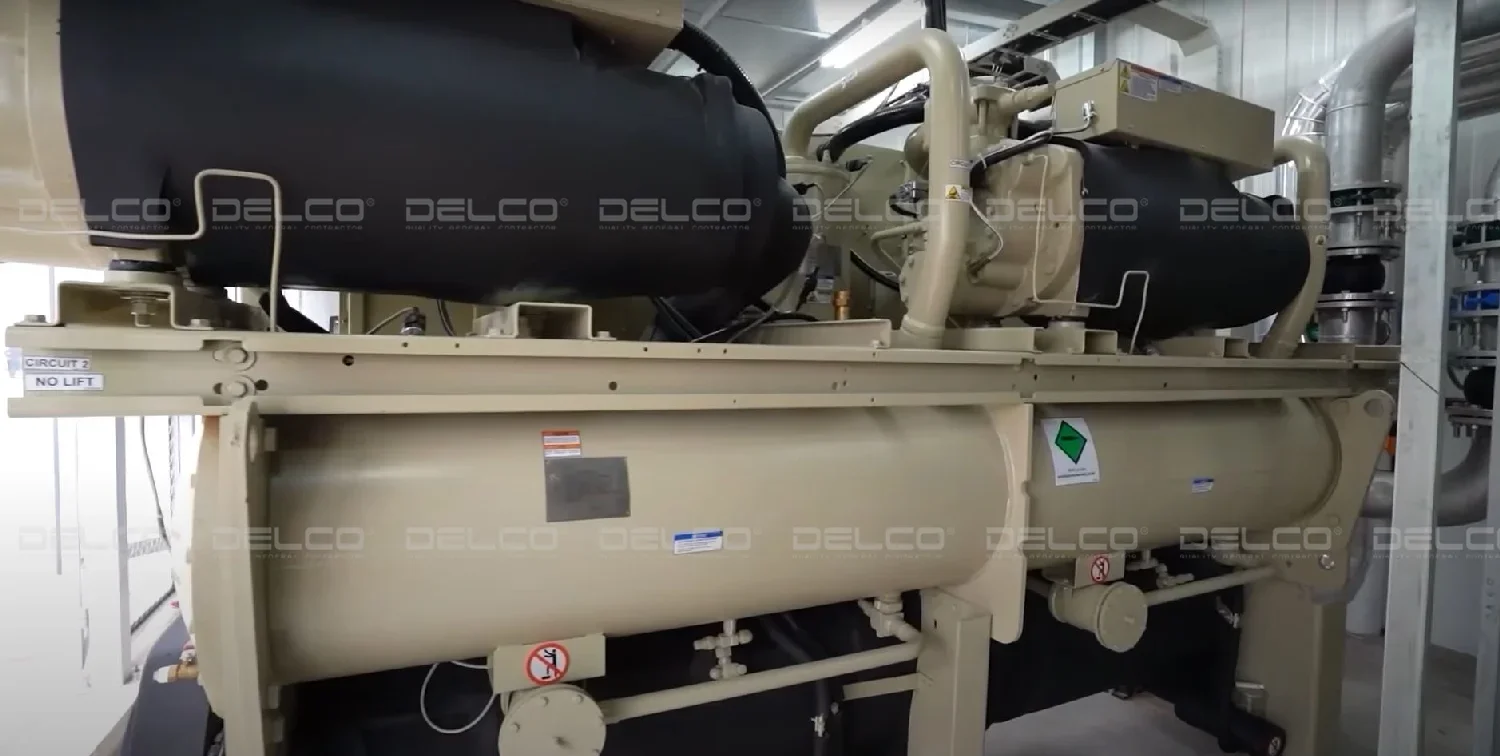

- Water-cooled Chiller: มีประสิทธิภาพสูง (COP 5.5–6.5) ใช้งานร่วมกับ cooling tower เหมาะสำหรับโรงงานขนาดใหญ่

- Air-cooled Chiller: ขนาดกะทัดรัด ไม่ต้องใช้ cooling tower เหมาะสำหรับพื้นที่ที่มีน้ำจำกัดหรือโรงงานขนาดกลางและเล็ก

ระบบปรับอากาศ Chiller สำหรับโรงงาน – ภาพจาก โครงการโรงงาน DAINESE Vietnam ซึ่ง DELCO เป็น ผู้รับเหมาหลักด้านระบบ MEP

- ระบบ Direct Expansion (DX): ระบบขยายตัวโดยตรง เหมาะสำหรับห้องเย็น พื้นที่ขนาดเล็ก หรือบริเวณที่ต้องการควบคุมเฉพาะจุด

- ระบบ Ammonia (NH₃): เหมาะสำหรับห้องเย็นขนาดใหญ่หรือระบบแช่แข็ง ประหยัดพลังงานแต่ต้องการความปลอดภัยสูง

- ระบบทำความเย็น CO₂: เช่น ระบบ CO₂/NH₃ cascade หรือ CO₂ transcritical เป็นเทคโนโลยีใหม่ในอุตสาหกรรมอาหารและเครื่องดื่ม

ระบบทำความเย็น CO₂

- VRF/VRV: เหมาะสำหรับพื้นที่สำนักงานภายในโรงงาน หรือบริเวณที่มีโหลดความเย็นเปลี่ยนแปลงตลอดเวลา

ระบบปรับอากาศ VRF ในโครงการ โรงงาน Toyo Solar Phu Tho ซึ่ง DELCO เป็นผู้รับเหมาหลักในการออกแบบและก่อสร้างภายในสำนักงาน

- Free Cooling Chiller: ใช้ในพื้นที่ภาคเหนือของเวียดนาม โดยอาศัยอุณหภูมิภายนอกในฤดูหนาวเพื่อลดภาระของคอมเพรสเซอร์

- Glycol Cooling System: ระบบทำความเย็นโดยใช้ของเหลว glycol เป็นตัวกลาง มักใช้ในอุตสาหกรรมเบียร์และเครื่องดื่ม

3. แนวทางการทำความเย็นตามอุตสาหกรรม

อุตสาหกรรมอาหารและเครื่องดื่ม ต้องควบคุมอุณหภูมิอย่างแม่นยำเพื่อเก็บรักษาวัตถุดิบและผลิตภัณฑ์สำเร็จรูป ห้องแช่แข็งลึกมักใช้ระบบ NH₃ แบบสกรู หรือระบบ NH₃/CO₂ cascade ขณะที่สายการผลิตเบียร์และเครื่องดื่มนิยมใช้ chiller glycol เพื่อทำความเย็นแบบทางอ้อม ซึ่งทั้งปลอดภัยและควบคุมได้ง่าย

อุตสาหกรรมยา ต้องปฏิบัติตามมาตรฐาน GMP ทุกพื้นที่การผลิต และต้องได้มาตรฐาน cleanroom โรงงานส่วนใหญ่ออกแบบระบบ chiller น้ำเย็นร่วมกับ AHU (Air Handling Unit) ที่ติดตั้งแผ่นกรอง HEPA หรือ ULPA และควบคุมความชื้นอย่างเข้มงวดโดยใช้เครื่องลดความชื้นแบบโรเตอร์ (desiccant dehumidifier) เพื่อป้องกันการเปลี่ยนแปลงของผลิตภัณฑ์

อุตสาหกรรมอิเล็กทรอนิกส์และชิ้นส่วน มีข้อกำหนดที่เข้มงวดยิ่งขึ้นเกี่ยวกับความชื้นและฝุ่น นอกจาก AHU และระบบกรอง HEPA หลายแห่งยังติดตั้งเครื่องลดความชื้นกำลังสูง เพื่อคงระดับความชื้นให้ต่ำกว่า 40%RH เพื่อป้องกันผลกระทบจากไฟฟ้าสถิตต่อชิ้นส่วนที่ไวต่อการเปลี่ยนแปลง

อุตสาหกรรมวิศวกรรมและการผลิต มุ่งเน้นการระบายความร้อนให้กับเครื่องจักร เช่น เครื่อง CNC, เครื่องฉีดพลาสติก, เครื่องหล่อโลหะ โดยทั่วไปนิยมใช้ chiller แบบใช้น้ำร่วมกับ cooling tower ส่วนพื้นที่รองหรือโรงงานขนาดเล็กสามารถใช้ chiller แบบใช้อากาศได้ สำหรับโรงงานที่มีโหลดความเย็นแปรผัน การเลือกใช้ chiller และปั๊มที่มีระบบ อินเวอร์เตอร์ (VSD/VFD) จะช่วยประหยัดพลังงานได้อย่างมีนัยสำคัญ

4. การเพิ่มประสิทธิภาพและลดต้นทุนการดำเนินงาน

การเลือกผู้รับเหมาและแนวทางการก่อสร้าง

การเลือกผู้รับเหมาที่เหมาะสมตั้งแต่ต้นมีผลอย่างยิ่งต่อประสิทธิภาพของระบบในระยะยาว ผู้รับเหมาที่มีประสบการณ์ในงาน MEP จะสามารถให้คำปรึกษาโซลูชันที่เหมาะสมกับอุตสาหกรรม ช่วยเพิ่มประสิทธิภาพในการออกแบบ และหลีกเลี่ยงปัญหาการลงทุนที่เกินความจำเป็นหรือต่ำกว่าความต้องการ นอกจากความสามารถทางเทคนิคแล้ว ประวัติผลงานที่คล้ายคลึงกัน และความสามารถในการปฏิบัติตามมาตรฐานสากลก็เป็นสิ่งสำคัญ รวมถึงแผนการก่อสร้างและแผนรับประกัน บำรุงรักษาที่ระบุไว้ตั้งแต่ในสัญญา เพื่อให้ระบบทำงานได้อย่างมั่นคงในระยะยาว

การเลือกเทคโนโลยีที่เหมาะสม

เทคโนโลยีทำความเย็นควรเลือกตามโหลดความเย็น ข้อกำหนดการผลิต และเงื่อนไขการใช้งานจริง โรงงานขนาดใหญ่ที่ทำงานต่อเนื่องควรใช้ water-cooled chiller หรือระบบ NH₃ เพื่อประสิทธิภาพสูงสุด ส่วนโรงงานขนาดกลางหรือพื้นที่รองอาจใช้ air-cooled chiller หรือ VRF เพื่อความยืดหยุ่น การติดตั้งระบบควบคุมอัจฉริยะ เช่น BMS หรือ SCADA ช่วยเพิ่มความสามารถในการตรวจสอบและเพิ่มประสิทธิภาพในการทำงาน ควรพิจารณาเรื่องนี้ตั้งแต่ขั้นตอนการออกแบบระบบโดยรวม

การดำเนินงานและบำรุงรักษาระยะยาว

ระบบทำความเย็นจะยั่งยืนได้ก็ต่อเมื่อมีแผนการดำเนินงานที่ชัดเจนและกลไกการบำรุงรักษาเชิงป้องกันอย่างต่อเนื่อง ผู้รับเหมาต้องให้คำมั่นในการให้บริการตรวจสอบ บำรุงรักษา และควบคุมระบบตลอดอายุของโครงการ ซึ่งรวมถึงการตรวจสอบการรั่วของสารทำความเย็น การปรับเทียบอุปกรณ์ และการอัปเดตซอฟต์แวร์ควบคุม เมื่อมีการดูแลต่อเนื่องจากผู้รับเหมา ระบบจะทำงานได้เสถียร รักษาประสิทธิภาพ และลดความเสี่ยงจากการหยุดชะงักในการผลิต

ดูเพิ่มเติม: มาตรฐานสากลที่สำคัญในการตกแต่งภายในโรงงาน (Fit-out)

ดูเพิ่มเติม: เครื่องปรับอากาศอุตสาหกรรมประเภทต่างๆ ที่ใช้ในโรงงานในเวียดนาม

ดูเพิ่มเติม: แนวโน้มของเทคโนโลยี HVAC ในเวียดนามปี 2025