Hệ thống làm lạnh công nghiệp cho nhà máy tại Việt Nam cần được thiết kế riêng cho từng ngành, tuân thủ tiêu chuẩn kỹ thuật quốc tế như ASHRAE, CIBSE, đồng thời đáp ứng điều kiện khí hậu trong nước. Lựa chọn đúng công nghệ – từ chiller nước, chiller gió, NH₃, CO₂ đến hệ thống glycol hay VRF – không chỉ giúp duy trì chất lượng sản xuất mà còn tối ưu hóa chi phí vận hành, tạo nền tảng cho sự phát triển bền vững của doanh nghiệp.

1. Vai trò của hệ thống làm lạnh trong nhà máy

Hệ thống làm lạnh công nghiệp đóng vai trò cốt lõi trong vận hành sản xuất, đặc biệt tại các ngành thực phẩm, dược phẩm, điện tử, cơ khí và chế biến công nghiệp. Việc kiểm soát nhiệt độ, độ ẩm và môi trường không khí đúng tiêu chuẩn giúp duy trì chất lượng sản phẩm, ổn định quy trình sản xuất và đảm bảo tuổi thọ của thiết bị.

Trong điều kiện khí hậu nhiệt đới ẩm của Việt Nam, thiết kế hệ thống làm lạnh cần chú trọng đến:

- Hiệu suất năng lượng (Energy Efficiency) theo chuẩn ASHRAE 90.1.

- An toàn vận hành (đặc biệt với NH₃ hoặc CO₂ theo TCVN 6104-1 và tiêu chuẩn NFPA).

- Tuân thủ tiêu chuẩn ngành như GMP cho dược phẩm, HACCP/ISO 22000 cho thực phẩm, hoặc các yêu cầu ESD/cleanroom cho điện tử.

Hệ thống được thiết kế đúng chuẩn sẽ cân bằng giữa chi phí đầu tư ban đầu, chi phí vận hành, hiệu suất và độ bền lâu dài.

2. Các loại hệ thống làm lạnh phổ biến tại Việt Nam

Tùy theo quy mô và đặc thù nhà máy, các hệ thống làm lạnh phổ biến gồm:

- Water-cooled Chiller: hiệu suất cao (COP 5.5–6.5), sử dụng tháp giải nhiệt, phù hợp nhà máy lớn.

- Air-cooled Chiller: gọn, không cần tháp giải nhiệt, thích hợp khu vực thiếu nước hoặc xưởng vừa và nhỏ.

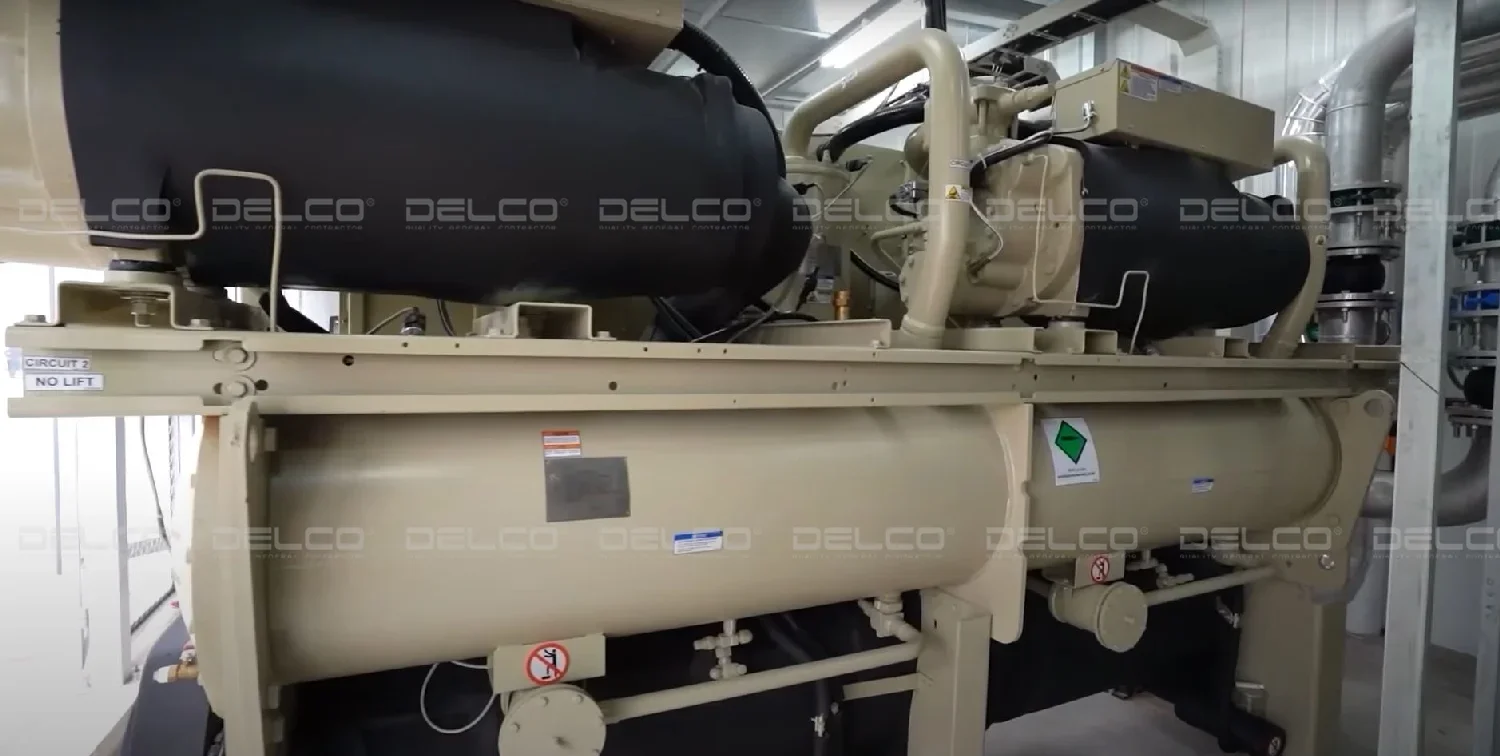

Điều hòa Chiller cho nhà máy – Hình ảnh tại dự án Nhà máy DAINESE Việt Nam do DELCO là Tổng thầu cơ điện

- Hệ thống Direct Expansion (DX): hệ thống giãn nở trực tiếp, phù hợp kho lạnh, phòng nhỏ hoặc khu vực yêu cầu cục bộ.

- Hệ thống Ammonia (NH₃) : cho kho lạnh lớn, hệ thống cấp đông; tiết kiệm năng lượng nhưng yêu cầu an toàn cao.

- Hệ thống làm lạnh CO₂: hệ thống CO₂/NH₃ cascade hoặc CO₂ transcritical, xu hướng mới trong ngành thực phẩm và đồ uống.

Hệ thống làm lạnh CO₂

- VRF/VRV: sử dụng cho khu vực văn phòng trong nhà máy hoặc xưởng có tải thay đổi.

Điều hòa trung tâm VRF tại dự án Nhà máy Toyo Solar Phú Thọ do DELCO là Tổng thầu Thiết kế – thi công nội thất văn phòng.

- Free Cooling Chiller: áp dụng tại miền Bắc để tận dụng nhiệt độ ngoài trời vào mùa đông, giảm tải máy nén.

- Glycol Cooling System: hệ thống trung gian bằng glycol, thường dùng trong ngành bia – nước giải khát.

3. Giải pháp làm lạnh cho từng ngành

Ngành thực phẩm và đồ uống yêu cầu nhiệt độ chính xác để bảo quản nguyên liệu và thành phẩm. Các kho đông sâu thường sử dụng hệ thống NH₃ trục vít hoặc NH₃/CO₂ cascade, trong khi dây chuyền sản xuất bia và nước giải khát thường dùng chiller glycol để làm lạnh gián tiếp, vừa an toàn vừa dễ kiểm soát.

Trong dược phẩm, mọi khu vực sản xuất đều phải tuân thủ GMP và đạt tiêu chuẩn phòng sạch (cleanroom). Các nhà máy thường thiết kế hệ thống chiller nước lạnh kết hợp với AHU (Air Handling Unit) có bộ lọc HEPA hoặc ULPA. Độ ẩm được kiểm soát chặt chẽ bằng máy hút ẩm rotor (desiccant dehumidifier) để đảm bảo sản phẩm không bị biến đổi.

Nhà máy điện tử và linh kiện có yêu cầu khắt khe hơn về độ ẩm và bụi. Ngoài AHU và hệ thống lọc HEPA, nhiều nơi còn lắp thêm máy hút ẩm công suất lớn để giữ độ ẩm thấp hơn 40%RH, tránh ảnh hưởng đến linh kiện nhạy cảm với tĩnh điện.

Với ngành cơ khí và chế tạo, nhu cầu làm lạnh tập trung vào việc giải nhiệt cho máy móc như máy CNC, máy ép nhựa, đúc kim loại. Chiller giải nhiệt nước kết hợp tháp giải nhiệt được dùng nhiều, còn những khu vực phụ trợ hoặc xưởng nhỏ có thể sử dụng chiller giải nhiệt gió. Trong các nhà máy có tải dao động, việc lựa chọn chiller và bơm có biến tần (VSD/VFD) giúp tiết kiệm năng lượng đáng kể.

4. Tối ưu hiệu suất và chi phí vận hành

Lựa chọn nhà thầu và phương án thi công

Việc chọn đúng nhà thầu ngay từ giai đoạn đầu tiên quyết định đến hiệu quả của cả hệ thống trong nhiều năm sau. Một nhà thầu có kinh nghiệm trong lĩnh vực MEP sẽ tư vấn giải pháp phù hợp với ngành nghề, tối ưu hóa thiết kế và tránh tình trạng đầu tư dư thừa hoặc thiếu hụt công suất. Ngoài năng lực kỹ thuật, hồ sơ dự án tương tự và khả năng đáp ứng tiêu chuẩn quốc tế, yếu tố quan trọng là phương án thi công và kế hoạch bảo hành, bảo trì mà nhà thầu đưa ra ngay trong hợp đồng, bảo đảm sự vận hành ổn định lâu dài.

Lựa chọn công nghệ phù hợp

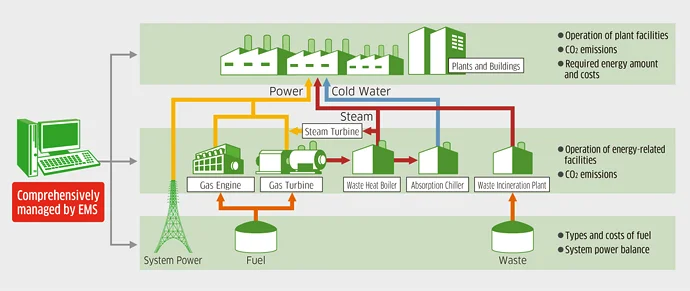

Công nghệ làm lạnh phải được lựa chọn dựa trên tải lạnh, yêu cầu sản xuất và điều kiện vận hành thực tế. Với các nhà máy lớn, hoạt động liên tục, water-cooled chiller hoặc hệ thống NH₃ mang lại hiệu suất tối ưu; trong khi xưởng vừa hoặc khu vực phụ trợ có thể dùng air-cooled chiller hoặc VRF để linh hoạt hơn. Việc áp dụng hệ thống điều khiển thông minh như BMS hoặc SCADA giúp tăng khả năng giám sát và tối ưu vận hành, nhưng cần được cân nhắc ngay từ khâu thiết kế tổng thể.

Vận hành và bảo trì lâu dài

Một hệ thống làm lạnh chỉ thực sự bền vững khi đi kèm kế hoạch vận hành rõ ràng và cơ chế bảo trì định kỳ. Nhà thầu cần cam kết cung cấp dịch vụ kiểm tra, bảo trì và giám sát trong suốt vòng đời dự án, bao gồm các hạng mục như kiểm tra rò rỉ môi chất, hiệu chỉnh thiết bị và cập nhật phần mềm điều khiển. Khi có sự đồng hành lâu dài từ nhà thầu, hệ thống sẽ vận hành ổn định, duy trì hiệu suất và giảm thiểu rủi ro gián đoạn cho sản xuất.

Xem thêm: Các tiêu chuẩn quốc tế quan trọng trong fit-out nhà máy

Xem thêm: Các loại điều hòa công nghiệp cho nhà xưởng phổ biến tại Việt Nam

Xem thêm: Xu hướng công nghệ HVAC tại Việt Nam năm 2025