Trong nhà máy công nghiệp, năng lượng là yếu tố cốt lõi ảnh hưởng trực tiếp đến chi phí và độ ổn định của quá trình sản xuất. Khi quy mô mở rộng, thiết bị và dây chuyền gia tăng, việc theo dõi và kiểm soát tiêu thụ năng lượng trở nên phức tạp hơn, đòi hỏi một hệ thống giám sát bài bản.

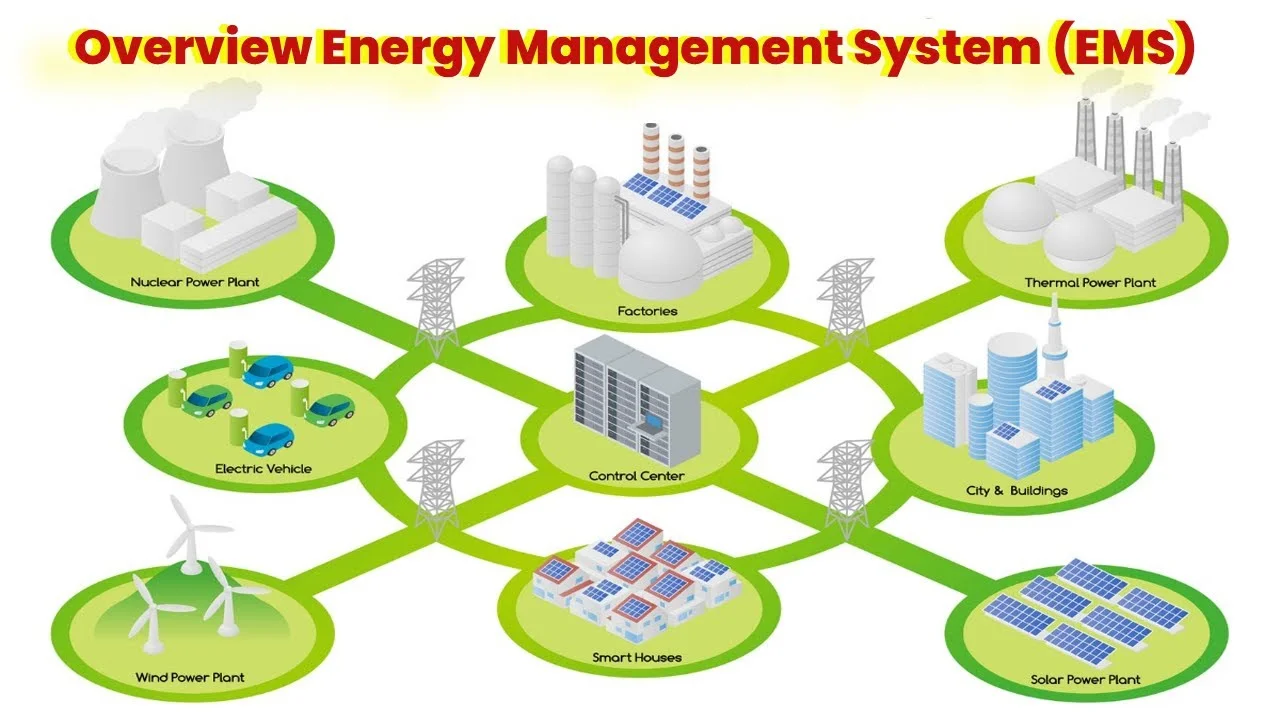

EMS (Energy Management System) được triển khai như một công cụ thu thập và phân tích dữ liệu năng lượng, hỗ trợ doanh nghiệp ra quyết định dựa trên dữ liệu thực thay vì cảm tính. Tuy nhiên, hiệu quả của EMS phụ thuộc lớn vào đặc thù vận hành, quy mô và mức độ sẵn sàng của nhà máy, chứ không phải lúc nào cũng là lựa chọn cần thiết.

EMS là gì?

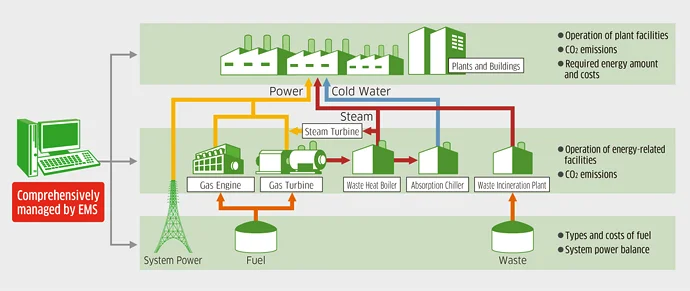

EMS là hệ thống thu thập, tổng hợp và phân tích dữ liệu tiêu thụ năng lượng trong nhà máy. Dữ liệu được lấy từ các điểm đo, công tơ và thiết bị kỹ thuật liên quan, sau đó được xử lý để phục vụ công tác theo dõi và đánh giá.

Không chỉ tập trung dữ liệu phân tán, EMS còn cho phép kết nối thông tin năng lượng với trạng thái thiết bị và hoạt động sản xuất. Khi được đặt trong đúng bối cảnh, EMS trở thành công cụ hỗ trợ ra quyết định, thay vì chỉ ghi nhận số liệu.

Khi nào nên triển khai EMS?

EMS thực sự phát huy hiệu quả tại những nhà máy có mức độ phức tạp vận hành nhất định, nơi các công cụ theo dõi truyền thống không còn đáp ứng được nhu cầu quản lý năng lượng. Một số trường hợp phù hợp bao gồm:

- Nhà máy có mức tiêu thụ năng lượng lớn, chi phí năng lượng chiếm tỷ trọng đáng kể trong tổng chi phí vận hành

- Có nhiều khu vực, dây chuyền hoặc nhóm thiết bị với đặc tính tiêu thụ khác nhau

- Mức tiêu thụ năng lượng biến động theo ca sản xuất, sản lượng hoặc loại sản phẩm

- Ban quản lý có nhu cầu phân tích, so sánh và đánh giá nguyên nhân thay đổi tiêu thụ năng lượng theo thời gian

Ở những nhà máy này, EMS giúp làm rõ bức tranh tổng thể về năng lượng, hỗ trợ việc kiểm soát và điều chỉnh vận hành dựa trên dữ liệu thay vì cảm nhận.

Khi nào chưa cần triển khai EMS?

Với các nhà máy có quy mô nhỏ, quy trình sản xuất đơn giản và ổn định, mức tiêu thụ năng lượng thường ít biến động và dễ kiểm soát. Trong những trường hợp như vậy, việc đầu tư EMS có thể chưa tạo ra giá trị tương xứng với chi phí triển khai và vận hành.

Ngoài ra, nếu hệ thống đo lường chưa được chuẩn hóa, dữ liệu không liên tục hoặc thiếu đội ngũ chịu trách nhiệm phân tích và sử dụng dữ liệu, thì EMS rất khó phát huy hiệu quả. Khi đó, hệ thống EMS chỉ tồn tại độc lập mà không đóng góp vào quá trình quản trị và tối ưu hiệu suất.

Lợi ích khi sử dụng EMS trong nhà máy

Lợi ích của EMS thể hiện rõ nhất khi hệ thống này được đặt đúng vị trí trong mô hình quản lý vận hành của nhà máy. EMS giúp ban quản lý nhìn rõ cấu trúc tiêu thụ năng lượng theo từng khu vực, dây chuyền và giai đoạn sản xuất, từ đó nhận diện các xu hướng hoặc bất thường mà các báo cáo tổng hợp khó phản ánh.

Trong các dự án công nghiệp, EMS chỉ phát huy hiệu quả khi được xem xét ngay từ giai đoạn thiết kế, nhằm bảo đảm hệ thống đo lường, phân vùng năng lượng và cấu trúc dữ liệu phù hợp với cách nhà máy sẽ vận hành sau này. Khi EMS được đặt đúng ngay từ đầu, dữ liệu thu thập mới thực sự phục vụ cho quản lý, thay vì chỉ dừng ở mức theo dõi.

Khi được sử dụng một cách nhất quán, EMS tạo ra nền tảng dữ liệu để so sánh giữa các phương án vận hành khác nhau, đánh giá tác động của những thay đổi kỹ thuật hoặc tổ chức sản xuất đến tiêu thụ năng lượng. Dữ liệu năng lượng lúc này không chỉ phục vụ mục đích theo dõi, mà trở thành một phần trong quá trình ra quyết định quản lý.

Giá trị của EMS không đến ngay lập tức, mà tăng dần theo thời gian khi dữ liệu được tích lũy và tổ chức vận hành đủ năng lực khai thác. Hệ thống này không thay thế con người hay quy trình, mà giúp mở rộng khả năng kiểm soát và điều chỉnh trong môi trường sản xuất ngày càng phức tạp.